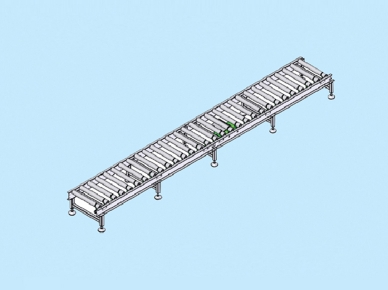

辊筒是一种常用的机械部件,广泛应用于各种工业生产过程中。为了保证产品的质量和性能,辊筒厂家需采取一系列严格的生产工艺和质量控制措施。下面将详细介绍辊筒制造过程中的关键工艺和保证产品质量的方法。

辊筒的制造过程开始于工艺设计。根据不同的应用需求和参数要求,进行相关的工艺设计,包括选材、结构布置、尺寸确定等工作。在这一阶段,需要充分了解辊筒将要承受的载荷、工作环境等因素,确保制品符合设计要求。

其次,辊筒的材料选择也是影响产品质量的重要因素之一。一般来说,常见的辊筒材料包括钢、塑料等。钢材具有优异的强度和刚度,适用于承受高载荷和高速旋转的场合。而塑料材料则具有良好的耐磨性和耐腐蚀性能,适用于要求较低的工况。根据实际需求,选择合适的材料,保证辊筒的使用寿命和性能。

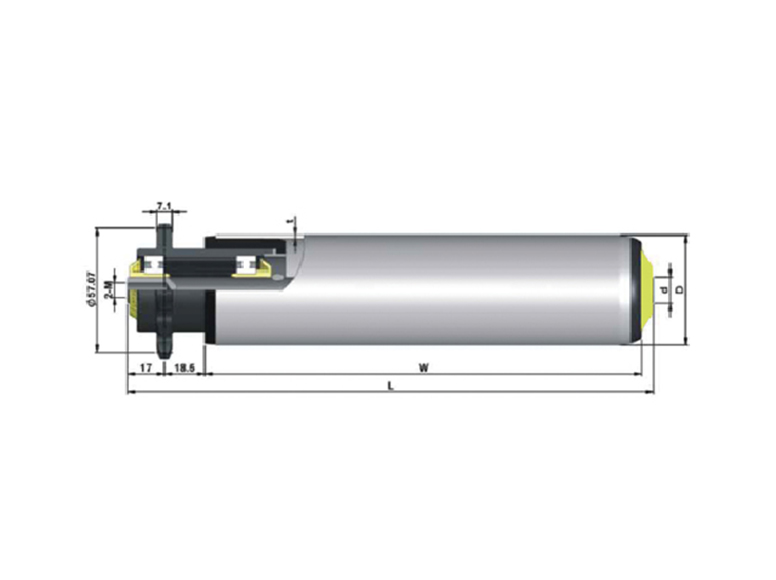

然后,辊筒的加工工艺是关键的环节之一。加工工艺直接影响到辊筒内部结构的精度和表面质量。一般情况下,辊筒的加工工艺主要包括车削、铣削、磨削等。在这些加工过程中,需要严格控制工艺参数,保证加工尺寸和表面质量的精度。同时,还需要进行适当的热处理工艺,提高辊筒的强度和硬度,保证辊筒在使用过程中的稳定性。

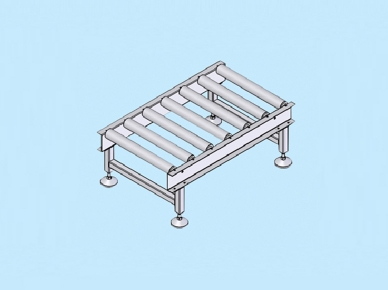

接下来,辊筒的组装是确保产品质量的另一个关键环节。组装过程中,需要将各个零部件按照设计要求进行装配。在装配过程中,需要注意零部件的加工精度和配合间隙的控制。同时,还需注意零部件之间的平行度和同心度,保证辊筒的旋转平稳和工作稳定。

辊筒的质量检测与验收也是非常重要的。在生产过程中,需要进行各项质量检测和验收测试,以确保产品符合设计要求。常用的检测手段包括尺寸测量、力学性能测试、表面质量检查等。通过这些检测手段,可以及时发现并纠正生产过程中的问题,并保证产品质量的稳定可靠。

综上所述,辊筒厂家要保证产品质量,需要合理设计工艺,选择适宜的材料;其次要严格控制加工工艺,保证加工精度和表面质量;然后进行准确的组装,保证辊筒的旋转平稳和工作稳定;进行质量检测和验收,确保产品符合设计要求。只有在以上各个环节都严格控制,才能保证辊筒的质量和性能。